طراحی، ساخت و نصب دستگاه کشش مفتول

دستگاه کشش مفتول یک دستگاه صنعتی است که برای کاهش ضخامت مفتولهای فلزی استفاده میشود. این فرآیند کشش نامیده میشود و طی آن مفتولهای فلزی از طریق حفرههای کوچکتر در قالبهای مختلف عبور داده میشوند تا قطر آنها کاهش یابد و استحکام آنها افزایش یابد. کاربردهای این دستگاهها در صنعت برق (مفتول مسی)، تولید پیچ و مهره، صنعت ساخت و ساز و تولید سیمها و کابلها میباشد. ویژگیهای اصلی دستگاه کشش مفتول: 1- دستگاهها معمولاً قابلیت تنظیم دارند تا انواع مختلف مفتولها با قطرهای متفاوت را بکشند .2- این دستگاهها معمولاً شامل سیستم انتقال هستند که حرکت مفتولها را کنترل میکند.3- در فرآیند کشش حرارت تولید میشود، بنابراین برخی دستگاهها دارای سیستمهای خنککاری هستند. 4- میتوانند برای کشش انواع فلزات مانند مس، آلومینیوم و فولاد طراحی شوند. در تصویر زیر نمونه دستگاه کشش مفتول ساخته شده توسط این شرکت برای شرکت ثمین سیم سپاهان نشان داده شده است.

طراحی صنعتی و ساخت بدنه انواع دستگاهها

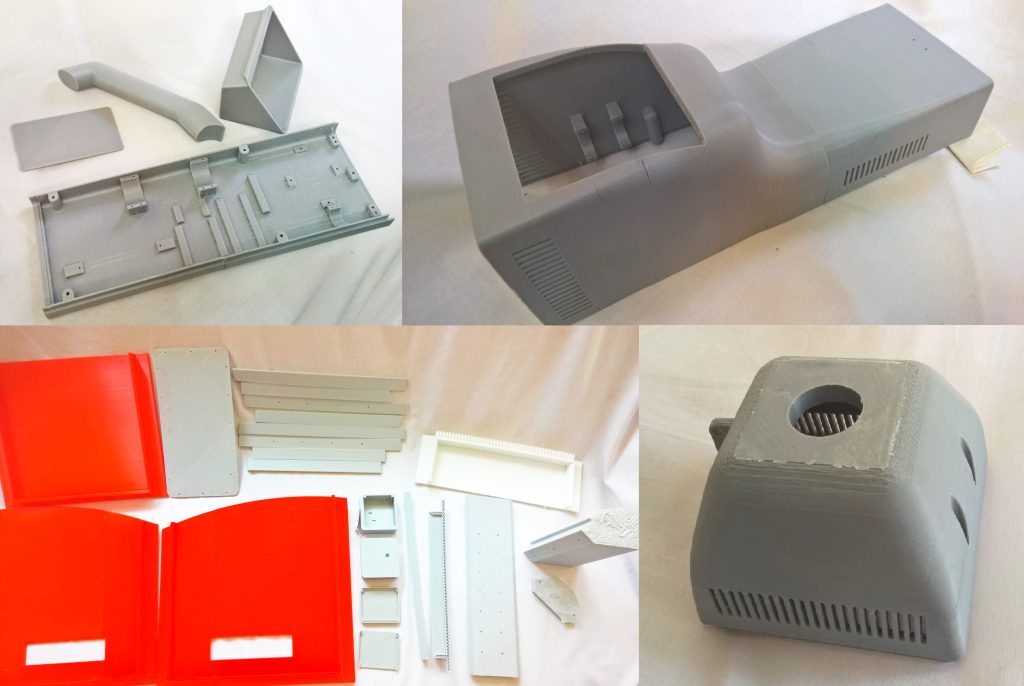

طراحی صنعتی و ساخت بدنه دستگاهها یکی از مراحل کلیدی در فرایند توسعه محصولات است. این فرآیند شامل مراحلی همچون تحلیل نیازها، ایدهپردازی و طراحی اولیه، مدلسازی سهبعدی، تولید نمونه اولیه (پرینت سهبعدی)، آزمون و بهینهسازی، تولید نهایی و کنترل کیفیت میباشد. برای توسعه محصولات جدید و برآورده کردن نیاز مشتریان نیاز به طراحی بدنه زیبا و کاربردی میباشد که مورد توجه کاربران قرار گیرد. طراحی صنعتی و ساخت بدنه دستگاههای آزمایشگاهی، صنعتی، خانگی، آموزشی، پزشکی، بیمارستانی و … یکی دیگر از خدماتی است که این شرکت قادر به ارائه آن می باشد. در زیر نمونههایی از بدنه دستگاه طراحی شده جهت مشاهد قرارداده شده است.

طراحی و ساخت انواع جعبه الکترونیک

طراحی و ساخت انواع جعبه الکترونیک نیاز به توجه به چندین عامل مهم دارد که شامل مواردی: همچون کاربرد (مثلاً برای پروژههای شخصی، صنعتی، پزشکی و غیره). انتخاب مواد مناسب (پلاستیک، فلز، چوب و غیره) بر اساس نیازهای پروژه، شامل وزن، مقاومت، عایق بودن و زیبایی شناسی. در این راستا، ابعاد داخلی و خارجی جعبه باید به گونهای طراحی شود که به طور مناسب بتواند قطعات الکترونیکی را در خود جای دهد. در صورتی که جعبه شامل مدارهای الکترونیکی است، باید طراحی PCB (مدار چاپی) انجام شود تا از مناسب بودن ابعاد و فضای داخلی اطمینان حاصل شود. در طراحی جعبه باید به نحوه دسترسی به پورتها، دکمهها و نمایشگرها توجه گردد. جعبه الکترونیک ممکن است نیاز به درپوش یا محفظههای جداگانه باشد. در طراحی جعبه الکترونیک خصوصاً برای دستگاههای با کارایی بالا باید به تهویه و نشت گرما توجه شود. رعایت استانداردهای ایمنی و الزامات مربوط به استفاده از دستگاه الکترونیکی، به ویژه در محیطهای صنعتی بسیار اهمیت دارد. پس از ساخت، جعبه باید تست شود تا از عملکرد صحیح و ایمنی آن اطمینان حاصل شود. میتوان از روشهای مختلفی مانند پرینت سهبعدی، CNC، تزریق پلاستیک یا جوشکاری برای ساخت جعبه استفاده شود. علاوه بر این، طراحی گرافیکی و رنگ جعبه میتواند تأثیر زیادی بر جذابیت محصول نهایی داشته باشد که در اینباره می توان روکشی مناسب طراحی و ساخته شود. نمونه ای از جعبه های طراحی و ساخته شده در شکل زیر مشاهده می گردد.

مهندسی معکوس و ساخت قطعات انتقال نیرو

مهندسی معکوس یک فرآیند است که در آن یک محصول یا سیستم موجود تحلیل و بررسی میشود تا نحوه عملکرد، ساختار و اجزای تشکیلدهنده آن مشخص شود. قطعات انتقال نیرو، مانند شافت، یاتاقان و کوپلینگ اجزای حیاتی در بسیاری از ماشینآلات و سیستمهای مکانیکی هستند .شافتها معمولاً برای انتقال گشتاور و حرکت دورانی از یک بخش ماشین به بخش دیگر استفاده میشوند. طراحی آنها بستگی به بار، سرعت و نوع تیرگی دارد. شافتها باید در برابر نیروهای کششی و خمشی مقاومت کنند. یاتاقانها به شافتها اجازه میدهند که به آرامی بچرخند و بار را تحمل میکنند. نوع یاتاقان (یاتاقان غلتشی یا یاتاقان لغزشی) بستگی به کاربرد آن دارد. کوپلینگها برای اتصال دو شافت استفاده میشوند تا حرکت و نیرو را بین آنها منتقل کنند. انتخاب نوع کوپلینگ به دلیل وجود بار، حرکت و شرایط کاری متفاوت است. انواع مختلفی از کوپلینگها وجود دارد که معمولاً شامل موارد زیر هستند: کوپلینگهای سخت: برای اتصال مستقیم شافتها بدون قابلیت جابهجایی. کوپلینگهای انعطافپذیر: امکان جابجایی و تعدیل را به سیستم میدهند و معمولاً برای جذب ارتعاشات و انحرافها استفاده میشوند. این شرکت به صورت تخصصی قادر به طراحی و مهندسی معکوس مکانیزیمها و قطعات انتقال نیرو برای صنایع بالادستی همچون همچون فولاد، سیمان، آب، نفت و گاز و پتروشیمی میباشد و نمونه هایی از آن در زیر آورده شده است.

طراحی و ساخت قطعات مکانیکی استاندارد

قطعات مکانیکی استاندارد به اجزا یا قطعاتی اشاره دارد که طبق یک سری استانداردهای مشخص طراحی و تولید میشوند. این استانداردها به هدف یکسانسازی، کاهش هزینهها و بهبود کیفیت ارائه شدهاند. برخی از قطعات مکانیکی استاندارد شامل پیچ و مهرهها، بلبرینگها، چرخدندهها، نوارها و تسمهها، قطعات هیدرولیکی و پنوماتیکی، پین ها و زنجیرها میباشد. در عین حال، برخی از این قطعات ممکن است به خاطر جنس، ابعاد یا دسترسپذیری نیاز به ساخت داشته باشد. این شرکت دست به ساخت مجموعه ای از قطعات استاندارد با ابعاد و جنس ویژه برای صنایع بزرگ همچون فولاد، آب، نفت و گاز و غیره نموده است که تعدادی از آنها را در زیر مشاهده می نمایید.